(Utopia Project 大橋 心耳、山下 晃一、大山 宏、崎山 安洋、牧野 和裕、佐竹 康、宮崎 雄一)

金沢 克行

1. はじめに

当初、図面名称では「音響空間実験室」などと命名された弊社のSound Lab. が2009年10月に完成いたしました。

このLab. は柱状拡散体をユニットとしてあつらえ壁全面に使った、いわゆるAGS(Acoustic Grove System)というルームチューニング機構を施した実験も出来る試聴室です。

同年4月にはAGSのカットモデル"SYLVAN" が販売開始され、AVフェスタ・音展・弊社セミナーなどを通じて各方面に紹介させて頂きました。その頃、鉄筋コンクリート造のこのLab. は躯体工事真っ盛りでありましたが、SYLVANのデモをしながら「弊社の千葉研究所内に新試聴室を建築中です。ヘンピな所ですが、秋には完成しますので是非おいで下さい。」と言って回りました。お陰様で、オープンしてから2ヶ月足らずの年を越える頃には200名近くを数えるお客様に遠くまで足を運んで貰ってAGS試聴を体験して頂きました。

AGSは...2008年初頭から各方面に導入され始め、弊社第1研究所の無響室- 残響室における実験、定在波や拡散のシミュレーション、そのデータを現場に反映した試聴評価(本社7F試聴室ではお客様にもご協力頂きました。)...これらを繰り返し、まだ未成熟ですが成長してきました。

ちょっと大袈裟かもしれませんが、それらノウハウは集大成として"このSound Lab.で生きている"と自負しております。

AGSについてはすでに、技術ニュース27号の巻頭記事「Acoustic Grove System」でその音響特性と効果を詳細にわたりご紹介させて頂いておりますので、本編では「こだわり続けて創った Sound Lab....」と題した限りは、弱小企業が造ったこの試聴室の何処に" こだわり" が在るのか" 建築的な視点" からご紹介したいと思います。何と言っても約18ヶ月の計画~着工~そして完成までの費やした時間とその特色などを苦労話もちょっと織り交ぜてお話させて頂きます。

図1 メイン断面図...最高高さ=7.8m/地中梁深さ=1.8m

2. 計画時のちょっとした話

2008年春先に「AGSを使ったコンシューマ向けの今までに無い試聴室を創ろう。」と会社方針が決まり、その名も"Utopia Project"が発足し、計画に着手しました。まずは候補地探しから、当初は本社両国界隈で計画していたものの、並行してプランニングをしているうちに、当然の話ですがその規模相応の敷地面積が必要になり、紆余曲折してすでに開設していた千葉の第2研究所敷地内に決まりました。

この時点で稟議の承認=お許しも出て、" 重低音に負けない堅固な鉄筋コンクリート造"を目指し、壁厚=200mm/床スラブ厚=300mmを基本に、7月には建物重量に耐え得るかどうかの地盤調査を行いつつ、設計業務に着手しました。

ところが異様に重い躯体重量(約890ton/200m2)と条例に基づく雨水計画...敷地内すべてに降る雨水を貯水してから側溝に流す...に対処するため、大規模な基礎工事が必要になる事(=予算に大きく影響!)が発覚しました。

建築的な手段としましては、重量については地盤改良を施す、雨水については高さ1.8mの地中梁内部=全床下を貯水枡(図1 断面参照)とするなどで対処する事になります。

予算のことは「どうにかなるさ~」的なムードの中で、9月には建築許可も下り、10月初旬には地鎮祭まで済んでしまったではないですか~実は私(筆者)が社長命令でこのプロジェクトに参加させられたのはこの時点なのです。

他のプロジェクトメンバーは喜々として「あーしたい、こーしよう」なんて言って、計画はどんどん進んで行きます。皆の抵抗を少々無視してナタを振るわなければなりません。

はてさて手始めは、協力業者さんの選定と打合せ=強い協力要請、及び計画のスリム化=不要なものは削る、です。

結果は、確認申請時=図2と初期と完成時=図3 現レイアウトを見比べると判りますが、試聴室は反転、前室や流しや余分な間仕切りを削って...どうです?「スッキリしたでしょ!」...そして10月中旬「 いざ着工!」と思いきや? 基礎工事を始めたとたん「ん? 何じゃ~! コリャー」です。

写真1 地中障害物

...ご近所さんに聞いたらその昔、大きな工場が在ったとか、どうもその名残の基礎(写真1)で、それも隣地まで延びていて、しかもその家屋が乗っかってるよ~この地中障害物どうやって壊そうか...仕方なく、工事は一時中断です。

手段はカッターを入れて、そ~っとハツル事になるんですけど、予算を再計上してから障害物撤去の工事再開まで1.5ヶ月要してしまいました。

図2 初期=確認申請時のレイアウト

図3 現在のレイアウト

表1 2008年12月初旬に作成の概略工程表

3. 少しだけ躯体工事の話を

さて、地中障害物撤去から始まる本格的な着工は2008年12月初旬となりました。その後のおおよその躯体(形状は吹抜け2階建てです)の施工順序は、地盤改良工事 ⇒2009年となり、耐圧版・地中梁工事 ⇒中間層躯体工事 ⇒屋根・上層躯体工事、ここで4月1日上棟式を迎え ⇒ 4週間強度の養生期間を経て支保工解体 ⇒ 5月連休明けから、外壁仕上・防水・器具取付・外構工事など、となります。

...記述する時間経過など、話の参考にこの頃大活躍をした概略工程表(表1)を添付しましょう。...当然のことですが、大まかに述べた躯体工事それぞれは=型枠・配筋・配筋検査・コンクリート打設・型枠解体=を繰り返して施工されていきます。内装工事を生業としてきた筆者ですから鉄筋コンクリート造が得意な訳がありませんが、躯体屋さん・設計事務所さんの協力を得て、6月下旬=7ヶ月を要して何とか躯体工事が無事終了しました。7月3日には建築・消防の役所検査も早々にパスし" 検査済証" もメデタク頂戴しました。

...設計変更も二度や三度ではありませんでした。

...プロジェクトのメンバーが大変ワガママ言いまして、この場にてお詫びしておきます。

さてこの後は、いよいよ得意分野の音響内装工事です。支保工が解体され内部が綺麗に清掃、コンクリート乾燥も充分となった5月連休明けから、工期短縮を計って外壁工事などにラップさせての着工です。

こだわり(1)

捨てコンクリ打設前の地盤工事時には、音響電源にとって決して欠かす事の出来ない工事= アース工事があります。5本連結/長さ1.5mアース棒を用いて音響機材用と一般用を布設し、機材用では5Ωという良質の値を得られました。

4. いよいよ内装工事です

お家の事情ですが、躯体・試聴室の本体工事とブースや機材などの備品工事とは予算年度を分けていました。4ヶ月ほど遅れた本体工事と前倒しに計画していた後工事とを合体させて、10月の完成=お披露目を目指した訳です。

...言い方を変えれば、一挙に出費できないお財布の中身と相談した結果とも言えますが、遣り繰りは大変です。...(愚痴を言ってはいけません)さて、内装工事です。

...これも大まかな工事内容から説明をしましょう。...

まずは、2階床や階段との取合いを構造とディテールに配慮して鉄骨軸組を含み 1)遮音間仕切り工事から始めます。

その後、2)二次遮音層工事 ⇒3)サウンドトラップなど吸音層工事 ⇒ 4)仕上下地・クロスパネル工事 ⇒ 5)AGS 架台工事 ⇒ 6)AGSユニット組工事 ⇒各部仕上工事、の順序で4ヶ月、2009年8月末の完成を目指します。

...全て話せませんが、もう少し詳細を説明しましょう。...

1) 遮音間仕切工事

写真2は、吹抜けの内部空間に後工事を支持する柱と横架材、2階床や階段を受持つHビーム鉄骨の写真です。この後、軽量鉄骨下地(LGS)の取付や吸音材(GW)充填を行い、複層ボードを両面に貼れば遮音間仕切りの壁となります。

写真2 遮音間仕切りの鉄骨下地

2) 二次遮音層工事

天井下地から始めて壁と組合せ、写真3のように下地が完成します。図1(断面図)の稲妻形遮音層の形状が下地からもよく判ると思います。LGSのビリツキ音止めを施し、GWを入れ、多重層のボード類を遮音材として貼っていきます。

こだわり(2)

二次遮音層の平面形状・断面形状は、定在波のシミュレーションから割出し、遮音材として使用した多重ボード類は異なった素材で重量のある材料を選択しました。総厚= 55mm/重量=60kg/m2となった遮音層は重低音・大音量にも負けない剛性を持ち、しっかりした反射をもたらしてくれました。

写真3 二次遮音層工事=下地組が完成

3)4) 吸音層工事と仕上下地

写真4では、天井のサウンドトラップと木下地組、ダウンライト開口を持つクロスパネル下地などが見えています。天井のクロス貼り仕上をする一歩前の状態です。

こだわり(3)

こだわれば、吸音層の下地は"木"という事になります。森の音場の" 抜け"の良さを考慮して、サウンドトラップは通常より芯材を厚くし、最大高さ1500mmの大きめなものを使用、なおかつ平行にならないように設置しました。

写真4 天井の仕上用下地組

5)6) AGS架台とユニット組工事

AGSのユニットサイズは900w×900h×600d(前後)で、その重量は70kgになります。それを試聴室では25列×3段とし、将来の実験にも耐え得るようにしなければなりません。それを支えるのが写真5=AGS架台下地で90角材を主材として工場製作され、やはりユニット化してあります。

...サウンドトラップまでセットされています。...

現場ではこの架台下地= 25台を組み、プラットホーム状に板を取付け、その上にAGSユニットを組上げていきます。

写真5 工場製作したAGS架台の下地

こだわり(4)

二次遮音層~吸音層の工事期間中、"音"に寄与する一つの工程が完了する毎に音響測定を実施しました。すなわち、二次遮音層完成時/サウンドトラップ取付時/天井クロスパネルの完了時/プラットホーム工事終了時/グラスウール取付/AGS前後ユニット組立時、などなど、完成に至るまでには合計7回を数えました。

写真6は後部AGS組が完了した時の測定風景です。

一回毎の音圧分布の測定ポイント数は72、間隔は縦・横=500mmです。測定業務はおおよそ職人さんが引揚げてから、夜の仕事となりますからメンバーも容易ではありません。分析するデータ量も時間も半端ではないでしょう。

しかし測定班を迎える現場サイドもまた、そのたびに場内の資材・仮設材を片付け、清掃もしますから並々ならぬ努力を必要としました。時にはノイズビジョンさえ登場して" 音溜り"の状況を測定したこともありました。

...これらは会社の大いなる知的資料ですから今後の活用を期待しています。...(嫌味ではありません)

写真6 施工途中の定在波測定風景

2009年9月になりました。スピーカやアンプなどの機材も什器も入り、工程表通り比較的スムーズに内装は終了、工事は完了しました。そして9月28日、午前の竣工式と午後には近隣向けの内覧会も無事に終わらせることが出来ました。

...これで無罪放免?ところが、このあと延々と、ほんとの" こだわり"=音響調整が繰り広げられる事になります。...

写真7 竣工式...おめでとう。

写真8 打合せコーナーです。

写真9 8月下旬の試聴室です。

5. 「どこまでやります?」音響調整

音響調整の話となると「どんな音場を目指すのか?」という事が肝心ですが、このプロジェクトの方針はコンシューマ向けの試聴室=AGSを用いて" 気持ちよく、いつまでも聴いていたくなる試聴室を提供する"...これが基本です。

調整工事は、竣工前の9月中旬から年末に至るまでに計14回行いました。1回の調整のたびに《社員が調整内容を検討・試聴、同時に第1研究所にて実験⇒翌日、決定内容を職人さんに施工して貰う》を繰り返す訳で、2日~3日がワンクールとなります。結果、2.5日×14回≒1.5ヶ月以上となり、大工さんを中心とする職人さんは約90名/19日間を数え、プロジェクトメンバーの人工数も120名/20日間はたぶん越えているでしょう。

...調整内容を順序毎に、かい摘んでご説明しましょう。...

(8月末完成直後《写真9》と現状の《Top写真》を比較して下さい。見た目にも改善内容がお判り頂けると思います。)

5.1 吸音材の撤去

完成直後、AGSを使用している割には妙に" ツン"とした吸音過多=デッドな音がしていました。その処理としてAGSユニット後ろのグラスウールを全面撤去しました。

5.2 AGSユニット間のクロス撤去

AGS前後ユニット間には音響透明度の良い薄手ジャージークロスを入れるのが基本でしたが、今回の試聴室では撤去しました。ジャージークロスとは言え、大きな面積があると膜振動による" ジャージーの臭い"が聴感的にあり、やはり吸音過多になる事を避けるためです。

5.3 実験=AGSユニットと遮音層間の空気層

「空気層=有/無と有る場合の理想的な距離は?」、「吸音材=有/無と必要な場合どんな材質が良いか?」

こういった基礎的な事項から思い付きのような事まで、実験の類はAGSユニットを第1研究所・残響室に持込み裏付を取りながら、ラボでは比較試聴しながら、調整に臨みました。...詳細や結果について筆者は担当外ですので、これ以上記述できません。...ご容赦です。

5.4 ウレタンとそのスペースの処理

AGSユニット上下間に入れていたウレタンの塊を撤去しました。その空間は電動フォークリフトを用いてユニット運搬を目論み、実験を容易にするための創意工夫だったのですが、...でも音を濁していた特徴的な部分は改善されました。" 音が優先" です。...ハイ!

5.5 壁コーナーの処理

壁の隅各部は" 音溜り" を発生し、部屋をブーミーにする原因となりますが、上手く使えば音を制御するスペースに利用できます。コーナーのウレタンも排除した跡=2400h×600dの三角空間は仕切板と吸音材を用いて、全帯域の音質調整に効果的な機構に変身しました。

...こうして音に" 悪さ"したウレタンはゴミと化しました。

写真10 社員による音響調整...「む~~~重たい。」

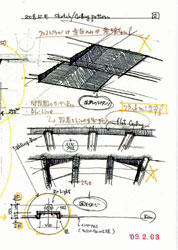

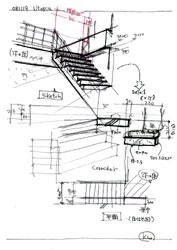

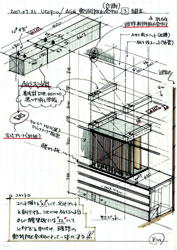

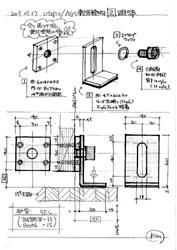

図4 計画中のスケッチ集...天井のイメージ(左上)、階段の検討(右上)、

AGSの組立イメージ(左下)、転倒防止金物の検討(右下)

5.6 巾木の反射を処理

試聴室には椅子程度しか置いてないので巾木の反射さえも気になります。また、巾木の後部位はピット=配線スペースが設けられていて、EPS~試聴室~ブース間の渡り配線が容易になっています。音質を阻害するピット隔壁は撤去し、低音の吸収部とするために巾木を工場へ送り返し、くり抜いて吸音としました。

5.7 腰壁部で低音域を処理

このスペースには調整ノウハウが詰っています。特に低音域に対して、レンガやGWなどなど...多種な材料と手段を講じ音質の処理と改善を重ねました。

5.8 AGSユニットのランダム配置

図面段階から試聴室のAGSユニットは正面寸法で、900w×900h&600hの2種類のユニットとしており、この高さの異なるユニットがあったのでTOP写真のような配置とすることが出来ました。今となると当然なのですが、整理された並びよりランダムに配置された方が聴感上ずっと良くなります。...前と後のユニット同士も意図して揃わない様に配置されています。

まだまだ...聴感上での良し悪しを比較調整する試みは、前ユニットだけとか後ユニットだけでとか、柱の一部を間引きしたらどうなるか、など...多数、試聴しました。

...大工さんが「また~」って言うほどの調整工事でした。そして、あるプロジェクトのメンバーはいつも言うんです。「音響調整って、竜の絵に目玉を描くような作業。」だって(" 画竜点睛" って言うらしい)、音響空間に命を吹込むんだって。...カッコイイでしょ!

こだわり(5)

最近のラボは" 電気" にこだわっています。写真11は金属系から替えた" 非磁性体" オーディオコンセントです。ノイズが消えるんですね。...有難い事にお客様がアドバイスをくださいます。分電盤の改造など、電気(電磁)的なノイズ問題はこれから「研鑽しなければ!」の分野です。

6. おわりに...Lab. へのお誘い

長々と"Sound Lab."を紹介してきましたが、いかがだったでしょう? 私たちの熱さやこだわりの一部がお判り頂ければ大変うれしく思います。...「百聞は一聴に如かず」ご予約戴ければどなたでも試聴できますので、このLab. に足を運んで頂き、聞き慣れたCDで、AGSの拡散音場を体験してみて下さい。...きっと感動されるはずです。...

皆様のお出でを心からお待ちしております。

表2 試聴室≒ 34帖/Booth≒9帖

■1階部屋面積表

| 室名 | 部屋面積(m2) | 室高(m) |

| 試聴室 | 53.2 | 3.6 |

| ブース | 13.9 | 2.9 |

| 打合せスペース | 42.9 | 2.7 |

| Corridor | 16.3 | 吹抜 |

| トイレ | 4.1 | 2.4 |

| 物置 | 11.9 | 3.1 |

| EPS | 5.3 | 3.1 |

写真11 ラボのオーディオコンセント

写真12 ブース...サイズが手頃な空間です。