技術部 中川 博

1. はじめに

音響材料のこれまでの2回の記事の中では、主にその1で「音響材料とは」、その2で「材料パラメータについて」を述べさせていただきました。 今回その3では、「音響特性の予測」についてご紹介させていただきます。

昨年(2004年)11月に弊社主催の音響材料のセミナーを開催し、自動車業界をはじめとした音響材料にかかわる業務を行っている音響技術者を中心に約50名にご参加いただきました。 セミナーでは、音響材料(多孔質弾性材料)のモデリングの分野のエキスパートであるBelgium(ベルギー)のK.U.Leuven(カソリック・ルーベン大学)のProf. dr. Lauriks先生を招待して、 音響材料のモデリングについて講義をしていただきました。そのほかに音響材料の予測に必要な材料パラメータの概要および計測方法をデモを交えてご紹介させていただきました。

今回は、セミナーでのProf. dr. Lauriks先生の講義内容を元に音響材料の予測モデルをご紹介させていただきます。

2. 音響特性の予測

音響材料を開発するに際して、あらかじめ音響特性を予測することは非常に重要です。従来も特に理論的な予測技術がなくても、 たとえばフェルトなどの繊維系材料であれば、「もう少し柔らかめに」とか、「もうちょっと繊維を細く」などのように、 これまでの経験と勘をもとに開発を進められていることもあるかと思います。

音響特性を理論的に予測できるようになると、 開発を論理的にすすめることができるようになり、より効率的な音響材料開発が可能となります。

そもそも材料の音響特性の「予測」とは何でしょう?これは、材料のさまざまな物性値(固さ、骨格構造など)をパラメータとして材料中の音の伝搬をモデル化し、 吸音・遮音性能を求めるものです。

音響特性を予測せずに材料を開発する場合、通常試作した材料の音響性能(たとえば垂直入射吸音率等)を測定し、 その測定データを「結果オーライ」で評価することになります。したがって、試作した材料の音響特性が優れていたとしても、「なぜ」優れているのかを明確に説明することはできません。 したがってその試作品をさらに「より良く」するためにどうすればよいかということがわからないので、「行き当たりばったり」の開発となってしまいます。 それに対して、音響特性を予測した上で材料開発をすることで、材料のある物性値が音響特性にいい影響を与える(たとえば流れ抵抗がいくつの値くらいだと材料の吸音特性がよくなるとか)ことがわかれば、 その物性値に着目して材料を試作するという製造段階での明確な目標設定することができ、効率的に材料の開発を行うことができるようになります。

3. 材料中の音の伝搬モデル

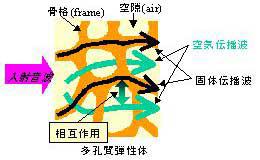

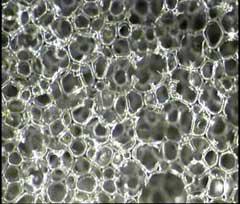

ここで扱う「材料」というのは「多孔質弾性材料」を表わします。これは、弾性をもつ骨格(固体)部分とその間の空隙(すき間)から構成されており、 その空隙が媒質(一般的には空気)で満たされているものを表わします(図1)。排水性アスファルトやセラミック吸音材などのように骨格が非常に固い材料もこの中に含まれます。 多孔質材料中(骨格および空気)を音がどのように伝搬するかによっていくつかのモデルがあります。ここでは代表的な次の2つのモデルをご紹介いたします。

- Equivalent fluidモデル(Rigidモデル)

- Biotモデル(Elasticモデル)

図-1 多孔質弾性材料中の音の伝搬のモデル図

これらのモデルに当てはまる素材の代表的なものは表1の通りです。なお、紙面の都合上予測式(計算式)の詳しい説明は割愛させていただきます。 詳細については参考文献1などをご覧ください。

表-1 Equivalent fluidモデルとBiotモデルの違い

| モデル名 | モデル | 素 材 |

|---|---|---|

| Equivalent Fluid モデル | 空気の部分のみモデル化 (骨格の振動を無視) |

グラスウール フェルト ウレタン(膜なし) |

| Biot モデル | 材料中の空気伝搬音と固体伝搬音を同時に考慮 (骨格の振動を考慮) |

ウレタン(膜あり) 表面に非通気膜のある素材全般 |

3.1. Equivalent Fluidモデル

このモデルとして扱うのは、グラスウールなどの繊維系の材料や、ウレタンでも台所などで使うスポンジのように膜がないもの、 セラミック吸音材などの材料です。このような素材は材料の骨格部分が動かなくて、材料中の空気の部分の特性で材料の音響特性が決まります。

空気などの媒質を伝わる音の伝搬特性は、その媒質の密度および体積弾性率によって決まります。 音響特性である特性インピーダンスおよび伝搬定数(もしくは波長定数)は、この密度と体積弾性率から次の式で表わされます。

![]() --- (1)

--- (1)

![]() --- (2)

--- (2)

ここで、Zcは特性インピーダンス、γは伝搬定数、ρは密度、Kは体積弾性率、ωは角周波数を表します。

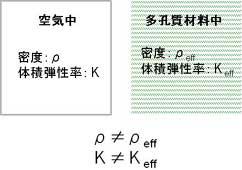

多孔質材料中の空気は、多孔質材料の骨格部分に囲まれているために、見かけの密度および体積弾性率が囲まれていない空気のそれとは異なってきます (図2のように、「見かけの」という意味で密度および体積弾性率をρeff、Keffであらわすことがあります)。 そのために多孔質材料中の音の伝搬も通常の空気のそれとは異なってきます。Equivalent Fluidモデルは、多孔質材料の骨格部分を音が伝搬しない(振動しない)と仮定し、 多孔質材料中の空気の部分のみをモデル化したものです。骨格が振動しないので、別名Rigid (Rigid frame)モデルと呼ばれます。 これに対して、空気の部分だけでなく骨格部分も音が伝搬する(振動する)と仮定したものが3.2.でご説明させて頂くBiotモデルです。

図-2 空気中と多孔質材料中の密度と体積弾性率

Equivalent Fluidモデルでは、予測式に次の材料パラメータを用います。

- porosity(多孔度)

- flow resistivity(単位厚さ流れ抵抗)

- tortuosity(迷路度)

- viscous characteristic length(粘性特性長)

- thermal characteristic length(熱的特性長)

Equivalent Fluidモデルでは、1.~5.の材料パラメータを用いて多孔質材料の空気の部分の密度と体積弾性率を表します。

特にporosityが1に近い材料(グラスウールなどがこれに当てはまります)については、2.の流れ抵抗のみで材料中の空気の特性を表現できます。 代表的なものとして、DelanyとBazleyがporosityが1に近い数多くの繊維系材料について特性インピーダンス、 伝搬定数と単位厚さ流れ抵抗を測定し、それらの関係を実験式としてまとめております(参考文献2)。またBiesは、 材料の密度と繊維径と単位厚さ流れ抵抗の関係をまとめており、これらを使うことで多孔度が1に近い繊維系の材料については大まかな予測ができ、 設計のツールとして用いることができます(参考文献3)。

これらのモデル化以外に、実測により材料の音響特性を求める手法があります。現在最も主流となっている方法は、 音響インピーダンス管を用いて空気層を変えて音響インピーダンスを2回測定する方法です(参考文献4)。 この方法以外に2種類の厚さの異なる材料で2回測定する方法などもあります。

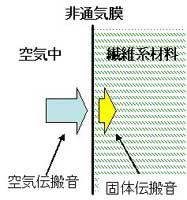

3.2. Biotモデル

このモデルに当てはまるのは、主にウレタンフォーム(特に膜が残っているもの)ですが、 繊維系材料でも表面に非通気膜が付いている場合はEquivalent fluidモデルではなく、Biotモデルを用いる必要があります。 これは、非通気膜を空気伝搬音が伝わらず、固体伝搬音が繊維系材料に伝わるためです(図3)。

図-3 繊維系材料がBiotモデルに当てはまる場合

Biotモデルは、国内ではこれまであまり知られていなかったモデルです。ただしヨーロッパではいくつかの研究グループによって研究が進められ、 1990年代半ばにほぼ確立されております。これは、Biot(ビオー)という研究者が1950年頃に水中の泥の中の音の伝搬をモデル化したものがもとであり、 そのためBiotモデルといわれています。これをフランスのAllardらがさまざまな改良を加えて、空気を媒質とした多孔質弾性材料に適用したことで現在のモデルに至っております。

このモデルは、Equivalent fluidモデルと異なり、材料に音が入射したときに材料の空隙部分だけでなく、骨格部分も音が伝搬するとします。しかもこのモデルでは、 骨格部分を伝わる音(固体伝搬音に相当します)と隙間の空気を伝わる音(空気伝搬音に相当します)が空気の粘性や慣性力によってお互いに作用しあいながら材料中を伝搬していきます(図1参照)。

このモデルを求めるには、空気中を伝わる音と骨格を伝わる音の粘性および慣性による相互作用を考慮した波動方程式を解きます。 Biotモデルの予測に必要な材料パラメータは、Equivalent fluidモデルで使用する5つの材料パラメータに加えて固体伝搬音に影響する次のパラメータです。

- 密度

- ヤング率

- せん断弾性率

- ポアソン比

7.~9.の複素弾性率は独立ではなく、いずれか2つがわかれば残りの1つのパラメータを求めることができます。 フェルトなどの繊維系の材料などはポアソン比がゼロであることから、ヤング率かせん断弾性率のみを測定することで残りのパラメータは推定できます。

ウレタンは多くの場合ポアソン比がゼロではないのでヤング率とせん断弾性率の両方を測定する必要があります。

これらの材料パラメータを用いた波動方程式を解くことで、多孔質弾性材料中を伝わる音波の波数(伝搬定数)と特性インピーダンスが得られます。 ちなみに、Biotモデルでは、材料中を次の3つの波が伝搬するとしています。

-

- fast wave(速い縦波)

- slow wave(遅い縦波)

- shear wave(せん断波)

これら3つの波に対してそれぞれ3つの波数が得られ、2つの縦波については空気中での特性インピーダンスと固体中での特性インピーダンス、 せん断波は固体中のみを伝搬しますので固体中での特性インピーダンスの計5つの特性インピーダンスが得られます。 これらを用いて、剛壁密着状態の垂直入射吸音率などの音響特性が得られます。

4. 積層材料のモデリング

続いて積層材料の音響特性のモデリングの方法についてご紹介いたします。

3でご紹介した音響特性の予測は、いずれも単一の素材(単層材料)の中を音が伝搬することを前提としたものです。 しかしながら実際の現場では、いくつかの材料を重ね合わせて用いることがしばしばあります。このような材料を積層材料とよびますが、 この場合には3でご紹介した方法だけでは音響特性を推定することができません。つまり、単層材料の重ね合わせをモデリングする必要があります。

重ね合わせの方法として用いられるのが「伝達マトリクス」と呼ばれるものです。

図-4 伝達マトリクスの計算式およびイメージ

(Equivalent fluidモデルの2x2マトリクス)

伝達マトリクスは、積層した材料同士の接合部でのそれぞれの波の音圧(圧力)と粒子速度(振動速度)の関係をマトリクスで表現するものです。 すべての積層分のマトリクスを構築しその積を求めることで、積層状態の材料表面の音圧と粒子速度の比から吸音率が得られ、 入射音圧と透過音圧の比から音響透過損失が得られます。さらに入射角度ごとに計算して積分することで、ランダム入射状態の吸音率および音響透過損失を予測することができます。 伝達マトリクスでは、前述のEquivalent FluidモデルやBiotモデルと鉄板やシート材のようなものも組合わせて取り扱うことができますので、 この方法を用いることで、たとえば自動車のボディ(鉄板)+内装材やOA機器のケース+遮音材の透過損失や吸音率を求めることができます。 図5に多孔質材2層+パネル材の3層構造の例を示します。

図-5 積層材のモデル例

(多孔質材2層+パネル材の3層構造)

Equivalent FluidモデルとBiotモデルではマトリクスが異なります。Equivalent Fluidモデルは材料中を伝わる波が1つなので、図3に示したような2x2のマトリクスとなりますが、 Biotモデルでは材料中を3つの波が伝わるので、6x6のマトリクスとなります(ちなみに鉄板やシート材のように空気伝搬音のない弾性体の場合は4x4のマトリクスとなります)。

5. 予測例

ここでは、セミナーでProf. Lauriks先生が講義で使用した実測予測比較をいくつかご紹介いたします。 図6~8にそれぞれのサンプルの写真(左上)と材料パラメータ表(右上)、垂直入射吸音率の実測および予測グラフ(下)に示しております。

図-6 予測例1(フェルト)

左上:写真、右上:材料パラメータ表、下:垂直入射吸音率(実測:黒、予測:赤)

図-7 予測例2(膜なしウレタンフォーム)

左上:写真、右上:材料パラメータ表、下:垂直入射吸音率(実測:黒、予測:赤)

図-8 予測例3(繊維系)

左上:写真、右上:材料パラメータ表、下:垂直入射吸音率(実測:黒、予測:赤)

このように、本予測手法を用いることにより多孔質材料の音響特性をかなり忠実にモデル化できることがわかります。 このとき重要となるのが、モデリングに用いる材料パラメータの測定です。予測に用いる材料パラメータのうちのいずれかひとつがなくても正しいモデリングはできません。 また、材料物性によってそれぞれの材料パラメータが音響特性に及ぼす影響(感度)が異なりますので、どの材料パラメータにどの程度の測定精度が必要かということも一概には決められません。 弊社では、材料パラメータの計測を行う際に、実測の垂直入射吸音率と計測した材料パラメータを用いた予測結果を比較しながら、 素材ごとの材料パラメータの感度を検討しております。

6. おわりに

今回は、音響材料の予測についてご紹介させていただきました。多孔質弾性材料はすべて3.2でご紹介したBiotモデルでモデル化できますが、 Biotモデルでモデル化するには1.から9.のすべての材料パラメータを求める必要があります。 通常は表1の分類を参考にして予測対象となる素材がどのモデルに当てはまるか見極め、そのモデルに必要な材料パラメータを用いてモデル化するのが適切な予測方法です。

弊社では、前回ご紹介した材料パラメータの委託計測業務や計測システムの販売だけでなく、 材料の音響特性の予測(モデリング)技術を用いた音響材料関連のコンサルティングも行っております。 音響材料を開発されている方々の業務の効率化およびより優れた音響材料の開発にお役に立てればと考えております。

参考文献

1)Allard, J. F., "PROPAGATION OF SOUND IN POROUS MEDIA -Modeling Sound Absorbing Materials-"、 Elsevier Applied Science (1993)

2) Delany, M. E. & Bazley, E. N., "Acoustical properties of fibrous materials", Applied Acoustics, 3(1970) 105-116.

3) Bies, D. A. Hansen, C. H., "Flow resistance information for acoustical design", Applied Acoustics, 13(1980) 357-391.

4) Utsuno, H. etc, "Transfer function method for measuring characteristic impedance and propagation constant of porous materials", J. Acoust. Soc. Amer., 86(1989) 637-643.