音響管(音響インピーダンス管)とは何か?

私たちが普段使用している自動車には、車室内外を静かにするために"防音材"(吸音材や遮音材など)が使われています。例えば、エンジン本体またはボンネット裏に装着されるエンジンカバーインシュレーターやダッシュパネル(エンジンルームと車室内を隔てる金属壁)の室内側に装着されるダッシュインシュレーター、車内フロア全面に敷かれたフロアカーペット(フロアインシュレーター)などが"防音材"としての機能を持っています。これらの材料が「どれくらい音を防げるのか」「どの素材を使えば静かな環境を作れるのか」を確かめることは、快適な空間づくりや騒音対策にとってとても重要なことです。そのため、素材メーカーから完成車・部品メーカーまで自動車防音材の開発にかかわるさまざまなメーカーは、材料ごとに"音の吸収性能"である吸音率や"音の通りにくさ"である音響透過損失の評価を行っています。

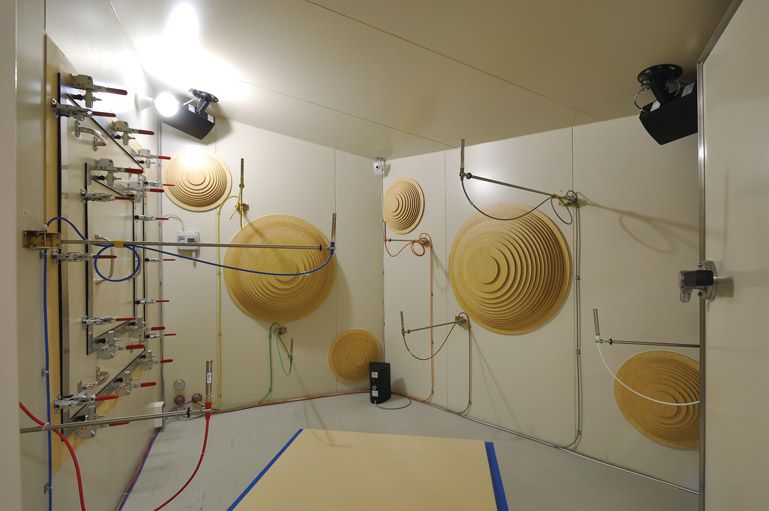

防音材の評価でよく使われる方法のひとつが図1のような「残響室」という大きな部屋を使った実験です。この実験ではいろいろな方向から音を当て、その材料がどのくらい音を吸収したかを調べることができます。この方法によって得られる値を残響室法吸音率といいます。ただし、この測定を行うには大きな材料サンプル(例えば9㎥の残響室の場合は、1メートル四方の材料など)が必要であり、防音材の開発初期や他社製品のベンチマーク時には大きな試験体を用意できないことも少なくありません。

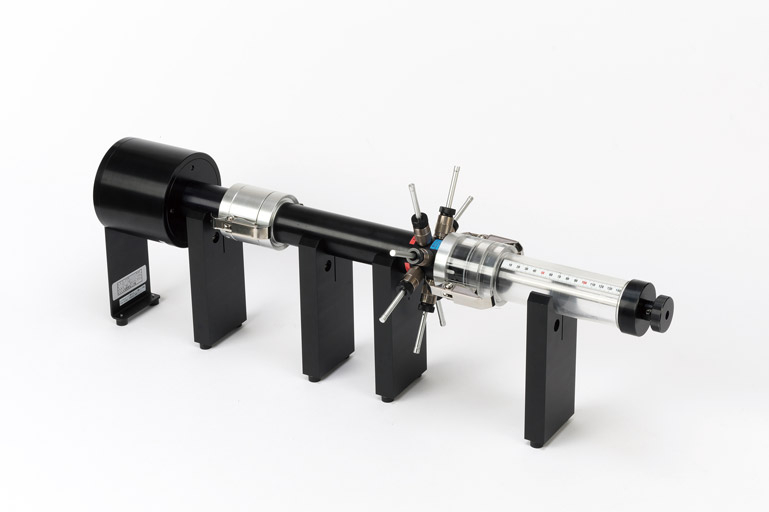

このような場合に役立つのが、図2のような円筒形の管を使った音響管(音響インピーダンス管)です。音響管なら、図3のように小さなサンプルで材料の吸音・遮音性能を測定できます。

ただし、音響管での測定は材料サンプルに音の入る方向が管の方向(まっすぐな一方向)に限られたり、装置の太さ(管径)によって測れる音の高さ(周波数)が限られたりするなどの特徴があります。また、材料サンプルの作成や測定時にもさまざまな工夫や注意を必要とします。

本記事では、音響管(音響インピーダンス管)の活用シーンやそれを使った材料評価の原理、測定上の注意点、さらに新しい測定方法や機器の紹介まで、現場ですぐ役立つ情報をわかりやすく解説します。

音響管(音響インピーダンス管)の活用シーン

音響管(音響インピーダンス管)は、さまざまなシーンで活用されています。自動車防音材に関わる各段階における活用シーンについてご紹介します。

素材メーカーにおける活用シーン

化学材料や繊維材料などを製造する素材メーカーでは、多岐にわたる物性値をコントロールした機能性素材を開発・製造しています。その開発初期においては大きいサンプルを作成することが難しい場合が多く、小さいサンプルで評価できる音響管が使われています。設置方法を工夫することで粉体状態でも評価は可能です。また、吸音・遮音性能についてシミュレーションベースでの検討も行われており、その検討に必要な物性値を音響管による測定結果から推定することもあります。

Tier2メーカーにおける活用シーン

自動車業界におけるTier2メーカーでは、防音材そのもの、もしくは防音材を加工した半製品を開発・製造しています。最終的に必要となる残響室法吸音率はTier1メーカーで測定する場合が多く、Tier2メーカーではTier1メーカー向けに素材単体性能を提供するために音響管による測定を行うことが多いようです。

Tier1メーカーにおける活用シーン

自動車業界におけるTier1メーカーでは、OEMの仕様図・調達規格に基づき、Tier2などから材料や部品を調達して、すぐに車両へ組み付けられる形の製品を開発・製造しています。そのような中で音響管は、他社製品に使用される防音材のベンチマークをはじめ、部品を構成する素材単品のデータ取りに活用されています。また、部品の形状、構造をシミュレーションにより検討することもあり、それに必要となる材料物性値を音響管測定結果から推定して活用するケースもあります。

完成車メーカーにおける活用シーン

完成車メーカーでは、自動車内でどのように防音材を活用するかを検討しています。このため、他社製品のベンチマークをはじめ、音響メタマテリアルを含む内外装品の性能設計のための基礎データ、音響管の測定結果から推定された物性値を板厚分布検討のシミュレーションに活用するなど多くの用途に音響管が活用されています。また、国内では少数ですが、Tier1メーカーへの要求性能提示の際に音響管による測定結果を用いることもあります。

このようにさまざまな場面で音響管による測定結果が活用されています。

音響管(音響インピーダンス管)による測定原理

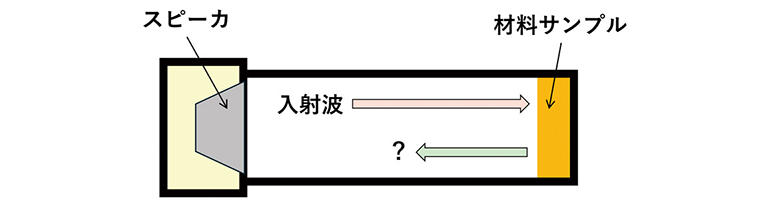

音響管(音響インピーダンス管)とは、まっすぐで硬く(剛)、かつ、滑らかで気密な管の一端に材料サンプルを、他端に音源(スピーカなど)をもつ管です。音響管を使うと、管の中を音が通り、材料サンプルに垂直に音が当たったときにどれだけ吸収されるか(垂直入射吸音率)を測定することができます(図4)。

この測定方法には、JIS A 1405-1に定められた定在波比法と、JIS A 1405-2に定められた伝達関数法の2種類がありますが、本記事では当社の測定システムでも採用している伝達関数法による測定について紹介したいと思います。

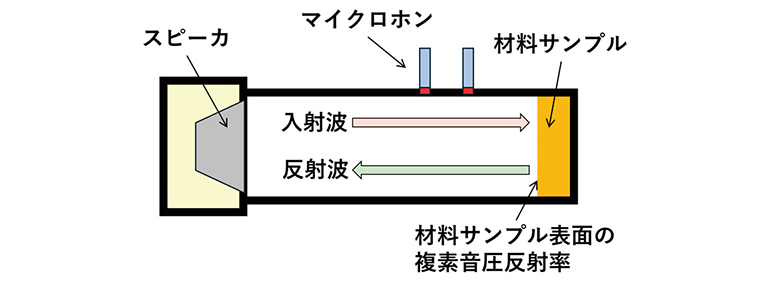

伝達関数法では、幅広い帯域をもつ音(いわゆるテレビの砂嵐の音のようなザーといったランダム信号など)を使い、管内材料サンプルの手前2ヵ所の管壁にセットしたマイクロホン間の音の伝わり方(伝達関数)を測定して、垂直入射吸音率を計算します。このようにすることで、対象とする周波数範囲の垂直入射吸音率を一度に得ることができます。

ただし、伝達関数法による垂直入射吸音率は、どの周波数帯域でも測定できるというわけではありません。実は音響管の管径やマイクロホンの間隔などによる制限があります。ここで、音響管内部の音波の様子を詳しく見ていきたいと思います。

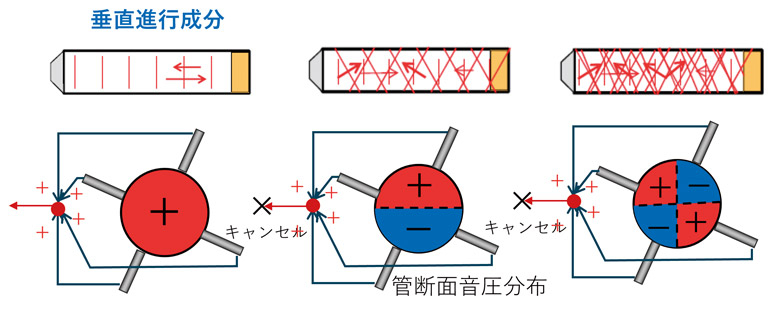

スピーカから出力された音波は、音響管内部を伝わって材料サンプルに入射し、その表面で当該材料サンプルがもつ反射率(複素音圧反射率)で反射します(図5)。音の波長は音が高い(周波数が高い)場合は短く、低い(周波数が低い)場合は長くなりますが、音の波長の約0.58倍より管径が小さくなるような低い周波数帯域においては、音響管内部の音波は管のまっすぐな方向(軸方向)だけを進む入射波と反射波だけになります(円筒の管の場合)。軸方向の音波のみのとき、入射波におけるマイクロホン2点間の伝達関数(音の伝わり方)と反射波におけるマイクロホン2点間の伝達関数はマイクロホン間の距離を使って計算で求めることができます。これらの情報と、実際に測定したマイクロホン2点間の伝達関数を測定することによって、材料サンプル表面の複素音圧反射率を求めることができ、得られた複素音圧反射率から垂直入射吸音率を計算することができます。

一方で、音が高くなりすぎると(波長が短くなると)、まっすぐだけでなく斜め方向などにも進む成分が現れるため、上記の方法で垂直入射吸音率を求めることはできず、これが音響管による測定の上限周波数となります。気温20℃の場合、音響管の内径が100mmの場合は1900Hz程度、29mmの場合は6800Hz程度が上限周波数です。

伝達関数法による垂直入射吸音率の測定は、先述したJIS A 1405-2の他、ISO 10534-2,ASTM E1050に規定されています。また、本記事では紹介しませんでしたが、材料サンプルに垂直に音が当たったときにどれだけ遮られるかを示す垂直入射透過損失も音響管で測定することができ、これについてはASTM E2611に定められています。これらの規定には伝達関数法による測定・計算方法の他、ご紹介したような測定周波数範囲の規定方法が記載されていますが、音響管の管径サイズが具体的に記載されているわけではありません。これは、必要とされる周波数に対応する音響管の管径を選択可能であることを示しています。

測定上の注意点

音響管(音響インピーダンス管)による測定結果はばらつくときがあります。このばらつきは、測定の不適切さによって発生することが多いものです。ここでは、不適切な測定になりやすいポイントについてご紹介します。

1) 原反のムラ

音響管で測定を行う際、音響管の管径に合わせたサイズで図3のようなサンプルを原反から切り出します。このとき原反にムラがあった場合、切り出したひとつのサンプルがその原反を適切に代表できていないことがあります。こうした場合に測定結果のばらつきは発生します。

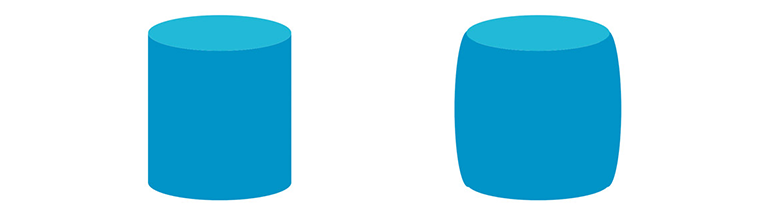

2) 円柱サンプル切り出し時の難しさ

音響管の断面が円状であれば、サンプルは円柱に切り出します。しかし、特に粘度の大きいウレタンにおいてうまく切り出しができないとき、サンプルが図6のような俵型や台形になることがあります。こうした場合、音響管側面とサンプルの間に隙間ができ、これが測定結果に影響を与えることがあります。また、この隙間を埋めるためにグリスを用いることもありますが、グリスによって音響管側面にサンプル周囲が固定(側面拘束)され、これも測定結果に影響を与えてしまうことに注意しなくてはいけません。

(左が正常、右が俵型)

3) 試料タイプに適したカッター径ではない

特に繊維材料においては、円柱サンプルに切り出した後全体が膨らむ傾向にあります。サンプルが音響管よりも若干大きくなってしまった場合も、音響管側面にサンプル周囲が固定(側面拘束)され、測定結果に影響が出ることがあります。繊維材料の切り出し時には音響管よりも若干小さい径のカッターを使用するなどの工夫が必要です。

4) 測定中のサンプル設置状態の不確かさ

音響管内にサンプルを設置する際には細心の注意が必要です。通常サンプル背後は壁にピッタリついた状態で測定しますが、意図せず空間ができてしまったり(背後空気層)、サンプルを詰め込みすぎたりした場合など、不適切な設置状態が測定結果に影響を与えることがあります。また、特に薄い材料である場合には、設置したときには問題がなくても、測定中に倒れてしまっていたということも考えられます。

このように、不適切な測定は結果のばらつき(測定結果の不確かさ)の原因となりますので、これをいかに回避しているかが各社の測定システムの違いとも言えます。

垂直入射吸音率測定システムWinZacMTX

当社で開発した垂直入射吸音率測定システムWinZacMTXは、長年の受託測定で、私たち自身がこのシステムを使ってきた結果をフィードバックしながら開発してきた音響管(音響インピーダンス管)測定システムです。垂直入射吸音率に対してはISO 10534-2,ASTM E1050,JIS A 1405-2、垂直入射透過損失に対してはASTM E2611に準拠しているのはもちろん、随所に測定の不適切さを防ぐための工夫が施されています。そのひとつが図7に示す透明のサンプルホルダです。透明のサンプルホルダにより、サンプルの設置状態が一目瞭然となるため、サンプル設置時に不適切な測定となることを回避することができます。

また、音響管の管径ラインナップは表1のように多数とりそろえておりますので、お客様が必要とする測定対象周波数に合わせてお選びいただくことが可能です。サンプルを切り出すカッターにつきましても、長年の測定実績を基に前章の3)および4)を考慮しながら材料に適したサイズをご提案しております。

| 管径 | 測定対応周波数 |

| 直径100 [mm] | 50 ~ 1,900 [Hz] |

| 直径40 [mm] | 200 ~ 4,900 [Hz] |

| 直径29 [mm] | 350 ~ 6,800 [Hz] |

| 直径15 [mm] | 500 ~ 10,000[Hz] |

高周波域で安定した吸音率測定ができる新測定手法

電動車(EV車)開発の比重が大きくなるにしたがって、インバータ音など高周波音が問題となることが多くなってきました。それに伴い、防音材も10kHzに迫るような超高周波域の性能開発に対応していかなければならないことが考えられます。ところが、そういった高い周波数帯域においては、前述のように小さい管径の音響管(音響インピーダンス管)を用いる必要があり、それは「原反のムラ」や「円柱サンプル切り出し時の難しさ」を呼び起こし、ひいては不適切な測定の原因となります。

当社では、そうした高周波帯域における不適切な測定を防ぐため、できるだけ大きな管径で測定を行えるよう、図8のように従来の2本のマイクロホンではなく、8本のマイクロホンで音響管測定を行う8マイクロホン法を提案しております。

測定原理の章でご紹介したように、管径が音の波長に対して大きくなると、音響管内部の音波は管のまっすぐな方向(軸方向)以外にもさまざまな方向に進み、径方向や回転方向のさまざまな音響モードが励起されます。8マイクロホン法は、同一断面に90°間隔でマイクロホンを4本配置(吸音率の計測には音響管内の2断面のデータが必要なので計8本のマイクロホンを使用)し、そこで収録した音を図9のように適切に処理することで、軸方向にまっすぐ進む成分だけを取り出す技術です。これにより、垂直入射吸音率を算出できる周波数範囲を高周波域にまで広げることができます。

このことを言い換えれば、同一の周波数帯域における吸音率を測定する場合、8マイクロホン法であれば大きいサンプルで測定することができるということです。大きいサンプルでの測定が可能であれば、原反のムラやサンプルの切り出し時の失敗、またサンプル設置時に測定の不適切さにつながる可能性が低くなります。例えば、10kHzの吸音率を測定したい場合、従来法であれば管径15mmの音響管を使用する必要がありますが、8マイクロホン法であれば管径40mmの音響管で測定することができます。高い周波数帯域においても、精度よく垂直入射吸音率や垂直入射透過損失を得ることができることは、音響管による測定において大きなメリットです。

これからの防音材音響性能開発に向けて

防音材(吸音材・遮音材)の吸音・遮音性能検証の第一歩となる音響管(音響インピーダンス管)による測定について、活用シーンや測定原理、測定上の注意点、また、新しい測定方法である高周波帯域の性能を評価できる8マイクロホン法まで、音響管による測定について全般的にご紹介しました。最後にご紹介した8マイクロホン法は、今後の電動車向け防音材の開発にも活用されていくものと思います。日本音響エンジニアリングは、今後もみなさまの防音材開発を音響技術の面から支援いたします。

参考文献

1) JIS A 1405-2(2007) 音響管による吸音率及びインピーダンスの測定- 第2部:伝達関数法

2) ASTM E2611-19 Standard Test Method for Normal Incidence Determination of Porous Material Acoustical Properties Based on the Transfer Matrix Method

3) 日本音響エンジニアリング技術ニュース50 号 「8マイクロホン新型音響管吸音率計測システム」