営業推進部・システム事業部 高島 和博

1. はじめに

私達は、音を収録するスタジオから放送局、リスニングルームといった音が関係する建築から、音響コンサルティング、計測・シミュレーションシステムといった部分まで、音に関するあらゆるものを扱っています。これらは一見、非常に幅が広いようですが、技術的なバックグラウンドは共通するものが多いのです。しかし音楽業界を対象にした「良い音を作り出す」ためのスタジオと、自動車業界で使われる「不要な音を殺し、静かで快適な空間を開発する」ための計測システムでは、お客様から見ると直接的な関連を見出しにくいかも知れません。

その中で、産業界で利用されている無響室、残響室は音響計測・シミュレーションシステムとも繋がりが深く、建築的な分野と測定機器で共通のお客様を対象にしているという点が特徴です。今回は、その中でも自動車産業での無響室、残響室の利用方法についてご紹介すると共に、特徴的な設計方法について考察します。更に、私達が開発している計測システムでのテスト結果も併せてご紹介いたします。

2. 無響室の歴史と技術的な特徴、自動車産業界での利用について

歴史的に無響室は、音響学研究のための設備として開発され、今日まで広く利用されてきました。つまり最初は学術的な用途での利用がほとんどでしたが、現在では産業界でも広く利用されるようになってきています。

図1. 無響室

無響室は、端的に言えば「限られた空間内で自由音場を実現した実験室」と位置づけることができます。「自由音場」とは、音源から出た音がそのまま素直に減衰する、音響的に何も障害物がないような音場を指します。無響室では通常の実験室とは異なり、周囲からの音の反射をほとんど無視することができます。そのためスピーカ等の音源の特徴把握をはじめ、学術的な実験が多く行われ、音響学の発展に大きく貢献してきました。

無響室の特徴的として思い浮かぶのが、吸音楔による内装仕上げでしょう。この特徴的な吸音楔は単なる飾りではないことは皆様ご存知のことと思いますが、音の反射が極力低減できるよう、つまり無響室内と壁面でのインピーダンスマッチングが極力取れるように工夫されたものです。吸音楔による内装仕上げは、無響室内で得られる自由音場を低周波域まで拡大するのに大変有効です。

それ以上に重要なのが、無響室外の音もしくはターゲット機器以外の音が無響室内に伝搬し、測定上支障をきたさないようにする遮音設計です。特に、工場やオフィスに隣接して無響室を計画する場合は、その立地条件を十分に考慮に入れた遮音設計が大きなポイントになります。

もう一点、使い勝手についても重要なのですが本稿では省かせていただきます。「自由音場」と「遮音」、この大きな二つの技術的なポイントを自動車開発という視点から眺めて見ましょう。自動車の開発は、完成車メーカーから一次サプライヤー、二次サプライヤー...といった様々な会社が協力して行われます。最終製品としての自動車に求められる音に関する要求事項は幅広く、例えば下記のようなものがあります。それぞれの開発目標は、様々な手法で部品単位の要求スペックに落とし込まれ、サプライヤーでの開発が進められます。

- 商品価値として、作りこむ要素がある音

- 車室内のエンジン音 - 静粛性とスポーティ性の両立、ブランドイメージの追及

- 吸気音、排気音

- ドア閉まり音

- カーオーディオサウンド

- 「車」として避けられないが、低減が望ましい音

- 車外騒音

- 車室内のロードノイズ

- 風騒音

- 品質上の問題となりやすく、なくすべき音

- 異音

これらすべての性能開発を部品レベルから完成車レベルまでサポートするためには、音響的な観点から言えば大きな無響室であればほとんどをカバーできると思われます。しかし要求される付帯設備が開発品に対してそれぞれ異なるなど、プラスアルファの部分の範囲があまりにも幅広く、実際に実現するのは相当な困難を伴うことが想像できます。とりあえず、本稿では「完成車レベルの測定」と限定させていただいて話を進とさせていただくと、無響室は下記の2つのタイプに大別されます。

- 車外での測定をメインとする無響室

- 車室内での測定をメインとする無響室

車外での測定の代表的なものとしては、車外騒音の測定があります。車外騒音はその測定方法から別名パスバイノイズとも呼ばれ、日本では自動車に関する騒音の中でも近接排気音と並んで数少ない法的規制が関係しているものです。試験方法は決まっていますが、実際の路面での走行テストでは、測定要因の変動等も考えられるため、エンジニアリングのやりやすい室内での測定(台上パスバイ)が各メーカーで利用されるようになってきています。車外騒音は、規格では車両の中心から7.5m離れた地点での騒音を測定することが定められています。この測定を室内で実施するためには、広い無響室で、しかも吸音内装に非常に高い性能が求められます。なぜなら、車両中心から7.5m離れたポイントはほぼ部屋の端になることが多く、壁面からの反射音の影響を大きく受けるためです。台上パスバイに限らず、車外での測定が主な無響室を計画する場合には、吸音内装の仕様に注意を払う必要があります。

逆に、種類も多様なのが車室内での測定です。こちらに関しては、車両という一種の遮音構造を介した音を測定するため、測定する音圧レベルが小さくなることが特徴です。また、車室内の静粛性の追求が目的であっても、車室内にスピーカ、車外にマイクロホンを置くような測定も行われることがあります。これらの場合まず重要なポイントは、無響室外からの不要な音が測定に影響することがないように、しっかりとした遮音構造を無響室に持たせることです。吸音内装に関しては、車外騒音の場合と比べて多少グレードを落とした設計を行っても測定に支障がない場合もあります。

車外、車室内いずれを対象にした無響室でも重要なのが、付帯設備からの音(実際の測定では不要な音なので、ここでは単に暗騒音と考えられます)を測定に影響ないレベルに抑えることです。自動車関連の無響室では、シャシダイナモなどの駆動設備、排気設備、場合によっては風洞実験設備など、元々学術的な用途で無響室を捉えていた場合には考えられないほど様々な付帯設備が併設されます。これらの設備機器が発する騒音、振動の影響をいかに排除できるかが、「使える」無響室になるかどうかの大きなポイントになります。

図2. 完成車が設置できる無響室

3. 残響室の歴史と技術的な特徴、自動車産業界での利用について

一般的に残響室は、無響室に比べると用途がかなり限られると考えられるため、無響室はご利用でも残響室はお持ちでないお客様が多くいらっしゃると思います。まずは残響室について簡単にご紹介しましょう。

残響室は「拡散音場」を模擬した部屋であると言われます。拡散音場とは簡単に言えば、ある空間内の音響エネルギーが均一で、様々な方向から音が到来するような音場を指します。一般的には無響室とは反対で、部屋の壁面、床、天井からの反射音成分を最大限に利用し、理想に近い音場を作り出します。

この音場を統計的にモデル化したのがSabineです。Sabineが教会のパイプオルガンの音のエネルギーが、時間軸で指数関数的に減少することを見出したことから残響時間の概念と、部屋の容積、内部の表面積、内部の平均吸音率の関係を導きました。Sabineの残響式と呼ばれるこの関係は、現在でもコンサートホールの残響時間の予測計算等にも用いられ、室内音響設計上欠かせないものです。

無響室と残響室の大きな違いは、無響室がいわば「音を殺す」ことにより高い性能を発揮するのに対し、残響室は部屋の設計やスピーカ、出力する音源信号を工夫して「音を生かし」、拡散音場というものを具体化する点が大きな違いです。従って、部屋の形状やスピーカの配置、測定点の取り方、音源信号の種類等がすべて測定結果に影響します。残響室の方が無響室に比べて、幅広い意味での設計、コーディネイトが求められると言えるでしょう。

残響室では、次の3種類の測定が一般に行われています。

- 試料の吸音率の測定 (残響室法吸音率)

- 試料の遮音性能の測定 (透過損失)

※ただし、間に開口を持つ残響室-無響室のペアもしくは、残響室-残響室のペアが必要

- 機器の音響パワーレベルの測定

自動車関連産業で言えば、内装材の開発を行っているサプライヤーでは、吸音率、透過損失の測定設備として残響室をご利用いただいていますが、無響室に比べるとその利用範囲は狭いのが実情で、完成車メーカーでも残響室そのものを所有されていない場合もあるでしょう。

しかし今回の記事では、残響室の有効な利用方法の一つとして、実車両の遮音性能の概略を短時間で知ることができる手法をご紹介いたします。

図3. 完成車が設置できる残響室

4. 実車両の遮音性能の評価

試料単体の遮音性能は、前節でご紹介したように試料を残響室-残響室もしくは残響室-無響室の開口部分に取り付け、透過損失の測定により評価することが一般的です。しかし、すべて部品が組み付けられた車両を対象にした遮音性能の測定方法として一般化、規格化されているものはなく、各社それぞれの方法で評価を行っているのが実情と言えますが、その評価方法として、下記の2つが考えられます。

- 1) 車全体を対象にした、「グローバルな」遮音性能

- 2) 車の一部分を対象にした、「ローカルな」遮音性能

1) の「グローバルな」遮音性能とは、特定の音の発生源、伝達経路を対象としないものです。その車以外が発する音がどの程度車室内で聞こえるか、それを客観的に評価したものと考えられます。

2) の「ローカルな」遮音性能とは、例えばエンジンノイズ、ロードノイズといったように発生源を限定した場合、それがどの程度車室内で聞こえるかの尺度を与えるものと考えられます。

4.1. 実車両の「グローバルな」遮音性能評価

グローバルな遮音性能といってもイメージしにくい方が多いと思いますが、実はこの特性は意外に簡単に測定することができます。残響室を用いればよいのです。

残響室は拡散音場を模擬した実験室ですので、室内の音圧レベルはほぼ一定、しかも様々な方向から音が入射します。この環境の中に車両を入れると、車の外側にほぼ等しい音響エネルギーを与えることができます。この状態で残響室内の平均音圧レベルと車室内の平均音圧レベルの差は、その車の「グローバルな」遮音性能を表します。

この測定は車を設置できる残響室さえあれば非常に簡単に行うことができます。しかし、評価は平均音圧レベルを用いますので、「対象の車がどれくらい静かであるか」ということは評価できても、「もっと静かにしたい場合、どこを対策すればよいのか」という問題解決は困難です。

そこで今回ご提案させていただくのが、私達の開発したNoise Visionを残響室での車両遮音評価に使う方法です。Noise Visionは過去の技術ニュースでもご紹介したように、マイクロホンとカメラを配置した球形のセンサーを用い、球の周囲の音源情報を可視化できるシステムです。今回のケースに用いた場合、例えばドライバーの頭の位置にセンサーを設置すれば、グローバルな遮音性能上の弱点を、ほんの数分で可視化でき、対策に直結するデータを得ることができます。実験工数の短縮という観点から見ても、大変魅力的な手法であるということができると思います。

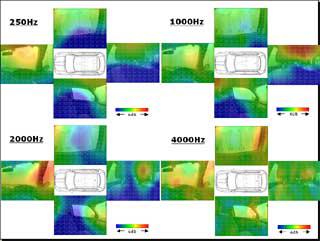

図5は、弊社の音響研究所の残響室内に車両を設置し、外部でノイズを発生させた場合に、車室内の運転席位置に設置したNoise Visionで音源を可視化したものです。画像の周辺が湾曲しているためわかりにくい部分もありますが、概ね下記の傾向がわかります。

図4. Noise Visionセンサーの車両内での設置

図5. 残響室での遮音性能評価結果

- 250Hz、1000Hzでは、天井が遮音上の弱点となっている。

- 高周波になるに従って、窓の周囲など、隙間が問題になる部分の寄与が顕著になる。

- フロントガラスとダッシュパネルの隙間からの漏れも高周波では大きい。

- 後部のトランクの窓からの高周波の寄与も顕著である。

この実験の場合、車の搬入からNoise Visionの設置、測定、結果の可視化まで含めてかかった時間は約1時間で、非常に短時間で測定を終わらせる事ができるかが実感いただけると思います。

4.2. 実車両の「ローカルな」遮音性能評価

ローカルな遮音性能は、「音源を限定した遮音性能」もしくは「組みつけられた部品の一部を対象にした遮音性能」と考えることができます。今回は、エンジンノイズを対象にした遮音性能の評価を考察してみました。

エンジンノイズと一言で言っても、車室内で聞こえるエンジンノイズは、エンジンから一旦空気中に放射された後、遮音構造を透過して伝わってくる「空気伝搬成分」と、エンジンマウントを経由した振動として車体から車室内まで伝わり、音として聞こえる「固体伝搬音成分」に分けることができます。今回は私達の設備でも比較的扱いやすい「空気伝搬成分」に対象を限定しました。空気伝搬成分に対象を絞った場合、エンジン音の成分は、エンジン近傍に設置したスピーカで置き換えることができます。今回の実験では、エンジンルームのうち、エンジンの近傍に仮想的な点音源であるチューブ音源(ホースの先からのみ音が放射されるように設計された音源)を設置し、ピンクノイズを放射させて車室内でNoise Visionによる測定を行いました。

図6. チューブ音源

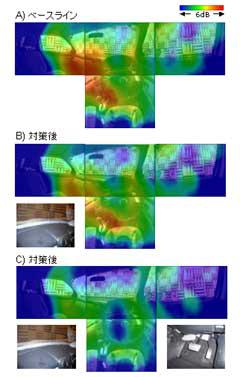

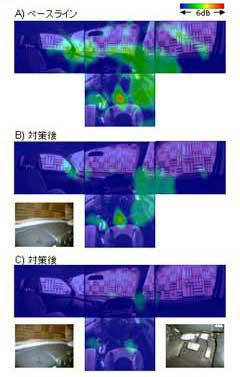

自動車の方は、次の3パターンを測定対象としました。これらの対策は、前節で紹介した残響室での測定結果を考慮に入れたものです。

- A) ベースライン(オリジナルの状態)

- B) フロントガラスとダッシュパネルの隙間に対策を施した場合

- C) B)に加えて、運転席の足元に遮音対策を施した場合

結果を800Hz、4000Hzの2種類について、図7、図8に示します。ベースラインの状態で主要な音源として赤く表示されている部分が、対策を行うにつれて青く表示され、対策の効果が視覚上ではっきりと認識できます。これが可視化システムの大きなメリットです。

- 図7. 無響室での遮音性能測定結果 (800Hz)

- 図8. 無響室での遮音性能測定結果 (4000Hz)

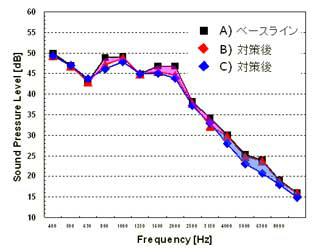

さらに、この遮音対策により運転席の耳の位置で得られた遮音量の改善効果を図9に示します。比較的低い周波数では、B)のステップで行った対策が有効であり、高周波に関してはC)のステップの対策が有効であることがわかります。

図9. 遮音対策の効果

最後に、先の残響室での測定とこの無響室での測定は、私達の音響研究所の残響室、無響室が併設されていることもあり、すべての作業を半日ほどで終えることができました。Noise Visionのような可視化手段を用いることで、非常に効率的に実験を進めることができることがお分かりいただけると思います。

図10. 音響研究所の全景

5. おわりに

今回はまず、特に自動車産業向けの無響室、残響室についてご紹介いたしました。さらに、自動車を設置できる無響室、残響室でのアプリケーションの一つとして、自動車の遮音性能評価をご紹介しました。遮音性能の概念自体は何ら新しいものではありませんが、対策方法の立案まで考えた場合、Noise Visionのような問題解決型ツールが有効に利用できます。

今後は音響研究所の設備を用いて、様々な騒音振動低減に関するコンサルティング、エンジニアリングサービスを提供させていただく所存です。実際このようなサービスでは常に新しいアイデアを盛り込む必要があり、新しい発見の連続です。得られた知見をお客様と共有できることは、サービスを提供する我々にとっても掛け替えのない喜びです。お客様と一緒に考え、そしてお客様の製品の進歩に負けないよう常に新しい技術を開発し、お客様にとって価値のあるコンサルティング、エンジニアリングサービスを提供できればと願っています。