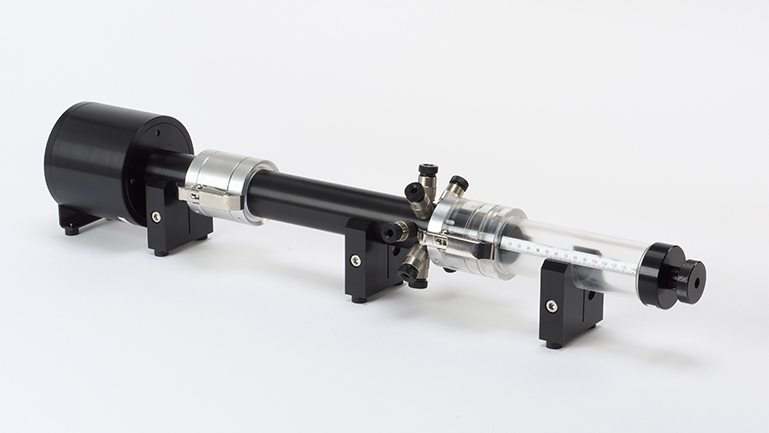

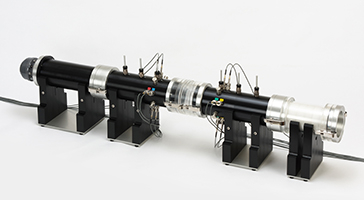

当社で開発した広帯域対応 垂直入射吸音率測定システムWinZac 8を株式会社SUBARU(以下SUBARU)様に納入しました。

WinZac 8は、マイクロホンを8本用いることで、従来の規格で規定されている2マイクロホン法に比べ2倍以上高い周波数まで測定できる新しい計測法による垂直入射吸音率測定システムです。今回SUBARU様には、200Hzから10kHzまで測定できる直径40㎜タイプのWinZac 8を導入いただきました。なぜ、SUBARU様は10kHzまで測定できるWinZac 8を導入したのでしょうか。導入を担当されたSUBARUの塙 慎太郎様に、SUBARU様が導入に至った背景と、これからの防音材開発についてお話をうかがいました。

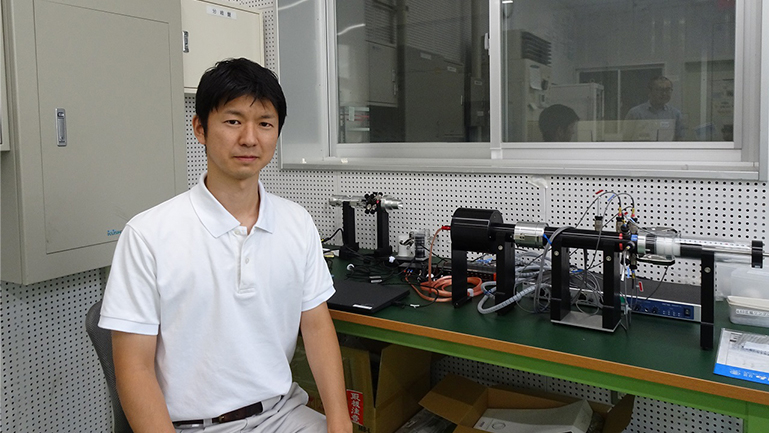

取材にご協力いただいた方

株式会社SUBARU

技術本部 車両運動開発部 担当

塙 慎太郎 様

(聞き手:ソリューション事業部 柳瀬 厚志)

導入背景に車外騒音規制と電動車への対応の両立とモデルベース開発による効率化

― 塙様がご担当されている業務を教えてください。

新型車の防音材開発です。それに加えて将来を見据えた技術開発を並行して行っています。特に電動車の高周波音、空気伝搬音を性能予測するための解析技術を構築しています。

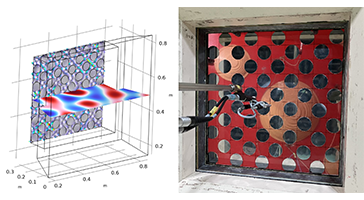

最近SUBARUでは、防音材開発の領域もMBD(モデルベース開発)を推進しているところで、主に車内音の伝搬メカニズムをモデル上で再現して、防音材の形状検討や合理的な配置検討をしています。

― モデルベース開発以前の防音材の開発検討となると、主に寄与率試験を曝露法で行い、伝搬経路の寄与、防音材の厚み分布、穴の影響、総合音響透過損失などを検討していましたが、SUBARU様ではこのような開発検討をモデルベースで進めていくということでしょうか。

基本的にはおっしゃる通りなのですが、あくまで目的はいかに精度よく車両としての性能を予測するか、そしてそれをいかに効率よく実現するかということです。実車、実部品、実材料の計測と、それをモデルで計算した結果のどちらがリーズナブルな開発なのかを判断し試行錯誤しながら開発していますが、まだまだ計測も解析も技術を向上させる余地がたくさんあると思います。

開発のリードタイム短縮や試作費低減等のニーズもあるので、最終的には全て解析でできると良いですけどね。

― 防音材の開発範囲となると、主に内装材でしょうか。

車外騒音も担当していますので、内装と外装材です。

― 車外騒音規制の厳格化により、外装材の吸遮音性能に対する要求は高かったのではないでしょうか。

そうですね、所謂フェーズ3では車体外側の吸遮音材で厳しい要求をクリアすることと、コストや質量の最小化が求められ、開発では非常に苦労しました。

― 電動車に向けた解析技術構築と同時に、従来の開発で見ていた周波数もこれまでどおり対応を継続していかなくてはいけませんよね

超高周波に対する防音材の特性を把握しない限り、モデルベース開発への落とし込みもできない

― 防音材の開発を担当されている中、WinZac 8を導入するまでどういった課題を感じていましたでしょうか。

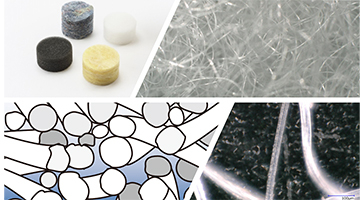

電動車開発におけるNV開発(振動騒音)のウェイトがあがっていくにあたって、電動車特有のインバータ音や10kHzに迫るような超高周波域の性能開発に対応していく課題感がありました。駆動ユニット側での対策も限界があるので、防音材による対策も必要になってきます。

超高周波域の防音設計やCAEによる性能予測をするには、まずは超高周波域までの音響特性を把握しないことには始まらないと考えていて、10kHzまで測れるWinZac 8を導入して環境を整えたいという思いがありました。超高周波に対する防音材の特性を把握しない限り、モデルベース開発への落とし込みもできません。

― 弊社では、WinZac 8が開発される前までは直径15㎜の音響管を用いて測定をしていました。細い管径の音響管を用いた場合、測定サンプルが小さくなるため、型抜き位置による測定結果のバラツキが起きたり、異なる管径による測定結果と整合しなかったりと苦労しました。また、そもそも細い径で型抜きするには難しい素材もあるなど、広帯域に対応する垂直入射吸音率測定は難しかったのを覚えています。

WinZac 8で精度よく測定した広帯域対応データベースを作り、効率的な開発を

― 超高周波に対応する垂直入射吸音率測定システムには、前述のように細い管径の音響管を用いて吸音率を測定する製品もあります。その中で、WinZac 8を選んだ決め手は何だったのでしょうか。

一番大きなところは、低い周波数から高い周波数まで1つのテストピースで計測できるという点です。これにより超高周波性能予測と設計が効率よく実施できると考えました。また、音響管の径が大きいので(φ40)、難しかったサンプルカットが比較的精度よくできそうな所も非常にありがたい点です。

― 今後、これまで測定していたサンプルについても10kHzまで測定してデータベースを構築し、新しい防音材開発にもつなげていくということですね。

そうですね、基礎データとして非常に大事なデータになりますので、データベースを充実させ、効率的な防音材開発、車両開発につなげていきたいです。

いいクルマを作って、みんなが笑顔に

― 今後、防音材や素材に求められるもの、または期待していることはありますでしょうか。

電動化に伴ってエンジンノイズがなくなることで、パターンノイズや風切り音といった高周波音が目立ってくるので、静粛性向上に対する防音材の役割はより重要になってきます。実際に各社OEMのwebを見ていると、コンベンショナルなクルマよりも、防音材による防音対策を強化している様子が見られます。より車室内の快適性向上を求められる中で防音材開発は重要になると思います。

車室内の静粛性を向上するにあたって、防音素材の音響特性が高い事がうれしいのはもちろんです。それに加えてクルマとしてよくするには弱点となってしまう隙間や穴をいかに作らないようにするかもポイントです。特に遮音を重視するときには、隙間や薄い部分=弱点があると本来の性能を発揮できなくなります。例えば部品生産の都合や車両で組付ける際の都合上で、ダッシュサイレンサーに穴を開けざるを得ないことやフロアマットの板厚を減らさなければならないといったケースがあるのですが、そこがもったいないと思っています。こういった製造面の課題をクリアできるような防音材、素材、積層構成に期待しています。

一方、我々OEMとしても性能企画のところから量産に至るまでのすべての開発工程で技術を磨き、防音材開発の総合力をより高めていきたいと思います。いいクルマを作ってお客様はもちろん、取引先様、そして我々も、みんなが笑顔になれればと思っています。

おわりに

防音材の音響特性をめぐっては、古くは測定して特性を把握することから始まり、現在では取得した音響特性をモデルベースに落とし込むことで、防音材の形状や配置を机上で検討できる重要なパラメータとなりました。そして今、電動車が多くなるに従って、その対象周波数は高域へと広がっています。

一方で、既存の2マイクロホン法による超高周波域の音響特性計測は、測定に使用する音響管の管径の細さに起因する課題が多い測定方法でした。これに対し、広帯域対応 垂直入射吸音率測定システム WinZac 8は、大きな管径の音響管で超高周波域の音響特性を測定することができることから、今の時代に必要な強力なツールであることを今回のインタビューから強く感じることができました。日本音響エンジニアリングでは、WinZac 8のシステム販売はもちろん受託測定も可能です。ぜひお気軽にお問い合わせください。