試聴室の全景。インテリアはグレーで統⼀され、間接照明の⾊温度も調節可能。落ち着いた雰囲気の空間に仕上がっています

今回、取材に訪れたのは広島市のモルテンテクニカルセンター内にある「試聴室」です。バスケットボールやハンドボールがパリ2024オリンピックの公式球に採用されるなど、モルテンといえばボールのトップブランドとして知られています。そのモルテンになぜ試聴室があるのか? 紹介しましょう。

建築音響・騒音対策の設計・施工事例と音響技術に関する情報を発信しています。

試聴室の全景。インテリアはグレーで統⼀され、間接照明の⾊温度も調節可能。落ち着いた雰囲気の空間に仕上がっています

今回、取材に訪れたのは広島市のモルテンテクニカルセンター内にある「試聴室」です。バスケットボールやハンドボールがパリ2024オリンピックの公式球に採用されるなど、モルテンといえばボールのトップブランドとして知られています。そのモルテンになぜ試聴室があるのか? 紹介しましょう。

モルテンといえばボールのイメージが強いですが……

初めに答えを明かしてしまうと、モルテンの試聴室では車載用スピーカーの試聴が行われています。先述したようにモルテンはボールのトップブランドとして知られていますが、その事業範囲はスポーツ用品にとどまらず、自動車部品、医療/福祉機器、マリン・産業用品と多岐にわたります。中でも自動車部品は、自動車用ゴム部品の製造開始が1959年4月と長い歴史を持っています。創業が1958年11月、ボールの製造開始が1959年2月ですから、創業当時から続く事業と言ってもいいでしょう。

その自動車部品製造の一環として、車載用スピーカーのエンクロージャーを手掛け始めたのが2017年のこと。

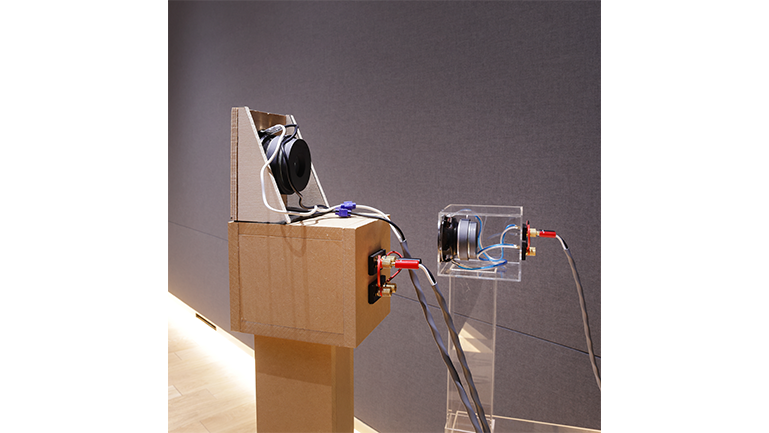

エンクロージャーに格納された車載スピーカー。車内の限られたスペースに設置するため複雑な形状をしています

エンクロージャーとはスピーカーユニットを格納する箱で、ユニット背面から出る音を閉じ込めることで低域音圧レベルを高め、レスポンスも良くするなど、低域再生能力を高める役割を担います。開発に至った経緯を、技術開発部門でサウンド部品開発を担当する江野峰弘氏はこう振り返ります。

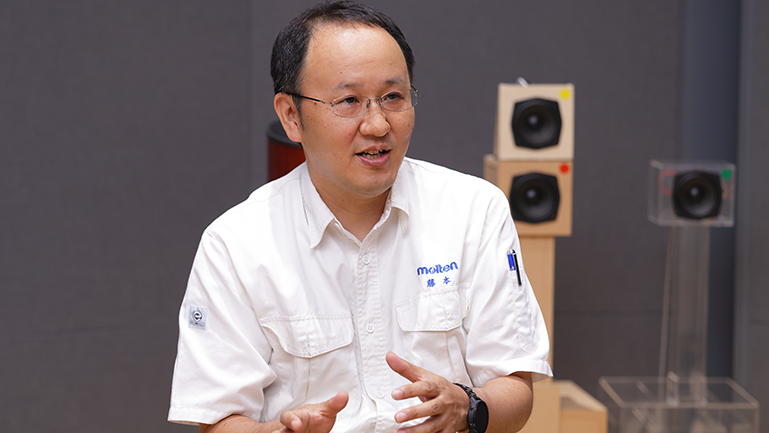

江野峰弘氏

「もともと弊社には、自動車部品の中でも吸気部品・遮音部品など音に関するものの設計・製造技術がありました。取引先であるカーメーカーさまから、その技術を利用する形でエンクロージャーが作れるのではないかとご提案をいただいたのが始まりです」

自社の持つ技術とエンクロージャー作りの共通点について技術開発部門で部長を務める藤本佑樹氏はこう話します。

藤本佑樹氏

「エンジンの吸気ダクトの音を抑えるためヘルムホルツ共鳴という原理を利用するのですが、バスレフ型スピーカーにもその原理が利用されていて、同じ技術が使えました。また、車載用スピーカーのエンクロージャーは半割りにしたものを合わせて中空体を作ります。これはもともと吸気ダクトやラジエーターの冷却水を入れるサブタンクの製造でわれわれが得意としている溶着の技術が使えています。カーメーカーさまもそれをご存じで『モルテンならできるのではないか』と考えご提案してくださったのだと思います」

直接の取引先は車載用のオーディオ製造を行うメーカーになります。当初、1社からスタートし、現在は3社と取引を行っているとのこと。事業がグローバルで広がりを見せてきたこともあり、社内にスピーカーのための本格的な試聴室を造ることになったのです。

この試聴室が完成したのは2023年12月。それまでは、他の製品の音の測定などを行う試験室を使って試聴が行われていました。藤本氏によると「試験室の環境だと音質の評価まで行うのは難しかった」といいます。

常設のオーディオセット。スピーカーは一番内側のB&W 804D4を音質比較用のリファレンスとして使い、隣の木製のものとさらに隣の樹脂製のものはエンクロージャーの材質によって音がどのように変わるかをデモするために使用しています。カーテンを引くことで音の響きもコントロールできます

「この試聴室に置いてあるオーディオと同じセットを置いていたのですが、専用の環境ではなかったので音質は今とは比べるべくもなかったです。この試聴室で、同じオーディオシステムで音を聴いたら音質が格段に良くて驚きました。実験用の自作スピーカーでさえもすごく良い音になっていて、これほど違うのかと思いました」

木製と樹脂製のエンクロージャーは自作のもの。木製のエンクロージャーの上に乗っているのは、エンクロージャーがない状態の音を確認するためのユニット

日本音響エンジニアリングとは、吸音材(ビオパラメーター)の測定評価を依頼する取引が15年ほどあり、試聴室の建築に当たっては候補の一番手に挙げていただいていたそうです。2021年秋に福岡営業所が見積もりの依頼を受けました。所長の廣瀬大輔はこう振り返ります。

廣瀬大輔

「試聴室は、使われ方やジャンルによって仕様が多岐にわたりますので、ご要望をよく聞いて、将来的に備えておいた方が良いと思われるものを含めご提案させていただきました」

廣瀬と共に本件を担当した松田万紀子。設計の一部と現場の施工管理を担いました

「将来的に備えておいた方が良いと思われるもの」の一つに、天井に吊られたバトンが挙げられます。側にはコンセントも用意されていて、スピーカーが設置できるようになっているのです。

天井に吊るされたバトン。側にはコンセントもあり、スピーカーを設置できます

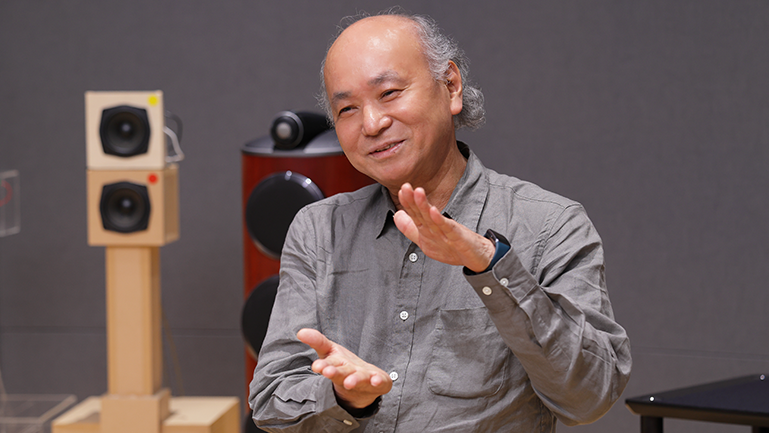

設計を担当した日本音響エンジニアリングのシニアエンジニア、崎山安洋はこう話します。

崎山安洋

「今後、エンジンからモーターへの移行が進むと車の中は静かになり、自動運転が普及すれば単なる移動手段ではなく、よりエンターテインメントが楽しめる空間になるでしょう。そうすると、オーディオも2chではなく、イマーシブになってくるかもしれない。それを前もって準備しておいた形です」

部屋はシンプルな仕様ですが余計なピーク/ディップが出ないよう工夫されています。

「床はどうしても反射面になってしまうので、天井の仕上げ面奥の遮音層は傾けて音響障害が出にくくなるようにしています。また、設計・開発に関わる部屋でもあるので、音場はライブになり過ぎないようにし、カーテンを使ってより響きを抑えることもできます」

シンプルかつ機能的な作り

この試聴室が完成したことで、モルテンでは音に関わる人材の整備も併せて進められていて、これには日本音響エンジニアリングが手掛ける、音質やノイズの評価ができるようになるためのカリキュラム『真耳Online』が利用されています。最後に、前出の江野氏にその取り組みを聞きました。

「先ほど崎山さんもおっしゃっていましたが、エンジンからモーターに移行する過程で良い音を作る部品は今後増えてくると思います。この移り変わりに対応し、お客様によいご提案ができるよう社内のエンジニアの耳をトレーニングし、育成していければと考えています」

インタビューに答えてくださった皆さん。前列左から、藤本佑樹氏、江野峰弘氏。後列左から、廣瀬大輔、松田万紀子、崎山安洋

写真:八島 崇